高性能鈦酸鋇陶瓷的制備工藝與應用

時間:2022-11-07

閱讀:

鈦酸鋇因具有高介電常數、壓電鐵電性及正溫度系數等優異性能而成為重要的陶瓷材料。燒結工藝對鈦酸鋇陶瓷的致密化與顯微結構具有重要影響;鈦酸鋇陶瓷存在介電常數隨溫度的變化率較大、介電損耗高、擊穿場強低、本身存在薄層時吸收強度弱和帶寬窄等缺點,常常通過摻雜改性來提高鈦酸鋇陶瓷的性能,而不同摻雜材料對鈦酸鋇陶瓷有著不同的影響。鈦酸鋇陶瓷應用前景廣闊,進一步研究更優良的鈦酸鋇陶瓷燒結工藝及摻雜工藝有著很重大的意義。

目前鈦酸鋇陶瓷的燒結方式主要有無壓燒結、高壓燒結、微波燒結、毫米波燒結等。

1、無壓燒結

無壓燒結在常壓下進行燒結,主要包括常規無壓燒結、兩步法燒結、兩段法燒結。

常規無壓燒結方法是將陶瓷胚體通過加熱裝置加熱到 一定溫度,經保溫后冷卻到室溫以制備陶瓷的方法。常規燒結采用高溫長時間、等燒結速率進行,此方法需要較高的燒結溫度(超過1000℃)和較長的保溫時間。如果燒結溫度較低,則不能夠形成足夠的液相填充胚體里的氣孔,材料晶界結合不好并且材料中存在較大的孔洞,此時材料的電性能較差;燒結溫度過高,可能導致晶界的移動速度過快,出現晶粒異常增大現象。

兩步法燒結的燒結流程為:陶瓷胚體通過加熱裝置加熱到一定溫度后不進行保溫,立即以很快的速度降溫到相對較低的溫度進行長時間的保溫。與常規燒結方法相比,兩步燒結法巧妙地通過控制溫度的變化,在抑制晶界遷移(這將導致晶粒長大)的同時,保持晶界擴散(這是坯體致密化的動力)處于活躍狀態,來實現晶粒不長大的前提下達到燒結的目的。

兩段法燒結是指在相對較低的溫度下保溫一段時間,然后再在較高的溫度下保溫,最后自然冷卻。用此工藝可以降低燒結溫度和縮短燒結時間,此方式可以用于燒結細晶鈦酸鋇陶瓷。

2、高壓燒結

高壓燒結有兩種方式,第一種為高壓成型常壓燒結,第二種為高壓氣氛燒結。

高壓成型常壓燒結中,樣品在高壓下再次加壓后,顆粒之間的接觸點增加且氣孔減少,導致燒結前坯體的相對密度顯著增加,而陶瓷燒結活性與樣品的壓坯密度緊密相關,所以燒結溫度顯著降低。高壓成型常壓燒結使燒結溫度降低了至少200℃(無壓燒結溫度一般高于1200℃)。高壓氣氛燒結中,高壓能夠顯著增加陶瓷致密的驅動力,并且由于成核勢壘的降低使成核速率增加,擴散能力的降低使生長速率減小。高壓氣氛燒結被認為是一種比較理想的得到致密細晶陶瓷的方法,而常壓燒結無法得到納米陶瓷。晶粒尺寸對BaTiO3的晶體結構和鐵電性有很大的影響,隨著晶粒尺寸的減小,在BaTiO3陶瓷中會出現多相共存和鐵電性消失的現象。近年來,隨著微電子和通訊的發展,需要鐵電組件的小型化和集成化,很有必要獲得細晶陶瓷以便得到最佳的電學性能。但是此方法的缺點為需要能夠耐高壓的模具,工藝較復雜,較難操作。

3、微波燒結

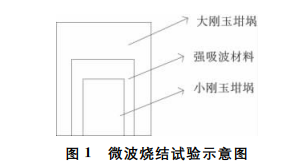

微波燒結是利用微波電磁場中材料的介質損耗使材料整體加熱至燒結溫度而實現燒結和致密化。微波燒結具有體加熱的特性,燒結過程中依靠材料本身吸收微波能,并轉化為材料內部分子的動能和勢能,降低燒結活化能,提高擴散系數,從而實現低溫快速燒結,可獲得納米晶粒的燒結體。微波燒結的優點為具有較短的燒結時間,使引起低頻介質損耗的缺陷濃度減小,從而使得介質損耗降低。相對于常規無壓燒結,微波燒結制備的BaTiO3陶瓷晶粒更小,具有相對多的晶界,晶界的介電常數較低。典型的燒結方法為:將壓制成的樣品置于小剛玉坩堝中加蓋后放入大剛玉坩堝中,小剛玉坩堝和大剛玉坩堝間填滿具有較強吸波能力的材料(如四針狀氧化鋅),將大剛玉坩堝放入家用微波爐中燒結成瓷。

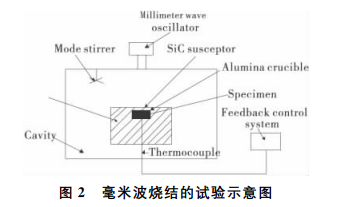

4、毫米波燒結

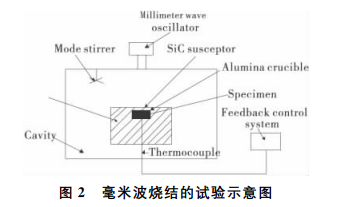

毫米波與微波相比波長更短,電磁波能量在空間分布更均勻,能夠使被燒結材料本身溫度分布更均勻,毫米波燒結還能夠進一步降低材料的燒結溫度。低的燒結溫度不僅對制備細晶粒陶瓷材料有利,也能夠降低多層陶瓷電容器內電極的使用要求。毫米波燒結的以上特點可在更低的燒結溫度和更短的處理時間內獲得相同甚至超過常規燒結材料介電性能的鈦酸鋇陶瓷。

摻雜改性是獲得高性能無機功能材料的一條重要途徑,摻雜組分的分布不僅影響材料的工藝性能,還對材料的微觀 結構有重要的影響,進而改變材料功能效應。ABO3鈣鈦礦特有的幾何松散性能夠容納不同尺寸的摻雜離子,所以不同A位或B位以及A位和B位的復合能夠得到許多復合鈣鈦礦結構固溶體和化合物。通過不同方式對鈦酸鋇基陶瓷進行改性,以達到提高材料的介電常數、減小介電常數隨溫度的變化率、降低介電損耗、改善吸波性能等目的。

鈦酸鋇摻雜改性主要通過等價摻雜(PbTiO3、SiO2、TiO2等)、不等價摻雜(Al2O3、Bi2O3、Y2O3等)進行。等價態離子的摻雜大致分為兩類:其一是Pb2+、Sr2+等二價離子,能夠取代或置換Ba2+位,取代后電價不發生改變,但其離子半徑會影響其晶胞參數,有些離子會使鈦酸鋇陶瓷的距離峰發生彌散,而另一些離子可能影響居里溫度向低溫方向移動,或如Pb離子一樣,使得居里溫度升高。另一類則是化合價和B位離子(Ti4+)電價相同,像Si4+取代Ti4+可使居里溫度移向高溫。

不等價摻雜包括:施主摻雜(即摻雜元素的電荷高于被取代元素),有些離子摻雜量較大時能夠有效降低晶粒尺寸,比如Nb5+和Nd3+分別取代B位和A位,受主摻雜(即摻雜元素的電荷低于被取代元素),像Co2+、Ni2+等可使陶瓷材料的溫度穩定性有所提高。采用過渡金屬離子(如Cr、Mn、Co、Nb)來對A位和B位摻雜,也能夠顯著提高鈦酸鋇陶瓷的介電性能。

鈦酸鋇陶瓷摻雜常使用的摻雜材料主要有金屬氧化物、稀土元素、玻璃、聚合物等。

(1)、目前鈦酸鋇在電子陶瓷工業應用最廣、最具開發潛力的領域就是陶瓷電容器,鈦酸鋇陶瓷材料具有高介電常數、壓電鐵電性以及正溫度系數等優異性能,是制備正溫度系數(PTC)熱敏電阻器、多層陶瓷電容器(MLCC)、動態隨機存儲器(DRAM)、節點放大器和光電元件的必需原料。近年來,BaTiO3基介電材料占陶瓷電容器總消耗量的90%以上。純鈦酸鋇陶瓷及其改性化合物具有高的介電常數,已經被廣泛用于生產多層陶瓷電容器。

(2)、鈦酸鋇陶瓷可作為高儲能密度介質材料,制作成高儲能電容器,用于脈沖功率技術之中。與其它儲能裝置相比,電容器具有放電功率大、利用效率高、脈沖放電壽命長等優點,正逐漸成為脈沖功率設備中的儲能元件而被廣泛應用于電磁軌道武器、全電動軍艦、戰斗用車輛等國防領域。

(3)、鈦酸鋇陶瓷用于制作超級電容器應用于移動通訊、航空航天和國防科技等領域,特別是在電動汽車上,大功率的超級電容器更顯示了其前所未有的應用前景,不僅適合于作短時間的功率輸出源,還可利用它比功率高、比能量大、一次儲能多等優點,在電動車啟動、加速和爬坡時有效地改善運動特性。超級電容還具有內阻小、充放電效率高、循環壽命長、無污染等獨特的優點,和其他能量元件(發電機、蓄電池、燃料電池燈)組成聯合體共同工作,是實現能量回收利用、降低污染的有效途徑,可以大大提高電動車一次充電的續航里程。

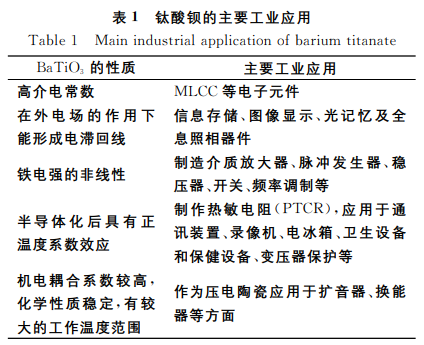

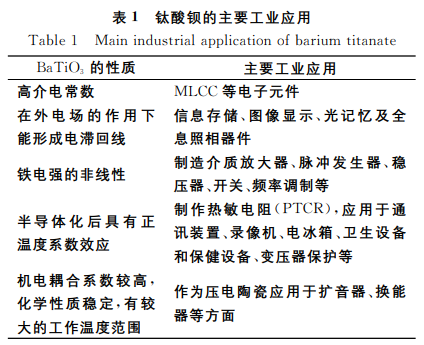

鈦酸鋇的主要工業應用見表1。

一、鈦酸鋇陶瓷燒結工藝

目前鈦酸鋇陶瓷的燒結方式主要有無壓燒結、高壓燒結、微波燒結、毫米波燒結等。

1、無壓燒結

無壓燒結在常壓下進行燒結,主要包括常規無壓燒結、兩步法燒結、兩段法燒結。

常規無壓燒結方法是將陶瓷胚體通過加熱裝置加熱到 一定溫度,經保溫后冷卻到室溫以制備陶瓷的方法。常規燒結采用高溫長時間、等燒結速率進行,此方法需要較高的燒結溫度(超過1000℃)和較長的保溫時間。如果燒結溫度較低,則不能夠形成足夠的液相填充胚體里的氣孔,材料晶界結合不好并且材料中存在較大的孔洞,此時材料的電性能較差;燒結溫度過高,可能導致晶界的移動速度過快,出現晶粒異常增大現象。

兩步法燒結的燒結流程為:陶瓷胚體通過加熱裝置加熱到一定溫度后不進行保溫,立即以很快的速度降溫到相對較低的溫度進行長時間的保溫。與常規燒結方法相比,兩步燒結法巧妙地通過控制溫度的變化,在抑制晶界遷移(這將導致晶粒長大)的同時,保持晶界擴散(這是坯體致密化的動力)處于活躍狀態,來實現晶粒不長大的前提下達到燒結的目的。

兩段法燒結是指在相對較低的溫度下保溫一段時間,然后再在較高的溫度下保溫,最后自然冷卻。用此工藝可以降低燒結溫度和縮短燒結時間,此方式可以用于燒結細晶鈦酸鋇陶瓷。

2、高壓燒結

高壓燒結有兩種方式,第一種為高壓成型常壓燒結,第二種為高壓氣氛燒結。

高壓成型常壓燒結中,樣品在高壓下再次加壓后,顆粒之間的接觸點增加且氣孔減少,導致燒結前坯體的相對密度顯著增加,而陶瓷燒結活性與樣品的壓坯密度緊密相關,所以燒結溫度顯著降低。高壓成型常壓燒結使燒結溫度降低了至少200℃(無壓燒結溫度一般高于1200℃)。高壓氣氛燒結中,高壓能夠顯著增加陶瓷致密的驅動力,并且由于成核勢壘的降低使成核速率增加,擴散能力的降低使生長速率減小。高壓氣氛燒結被認為是一種比較理想的得到致密細晶陶瓷的方法,而常壓燒結無法得到納米陶瓷。晶粒尺寸對BaTiO3的晶體結構和鐵電性有很大的影響,隨著晶粒尺寸的減小,在BaTiO3陶瓷中會出現多相共存和鐵電性消失的現象。近年來,隨著微電子和通訊的發展,需要鐵電組件的小型化和集成化,很有必要獲得細晶陶瓷以便得到最佳的電學性能。但是此方法的缺點為需要能夠耐高壓的模具,工藝較復雜,較難操作。

3、微波燒結

微波燒結是利用微波電磁場中材料的介質損耗使材料整體加熱至燒結溫度而實現燒結和致密化。微波燒結具有體加熱的特性,燒結過程中依靠材料本身吸收微波能,并轉化為材料內部分子的動能和勢能,降低燒結活化能,提高擴散系數,從而實現低溫快速燒結,可獲得納米晶粒的燒結體。微波燒結的優點為具有較短的燒結時間,使引起低頻介質損耗的缺陷濃度減小,從而使得介質損耗降低。相對于常規無壓燒結,微波燒結制備的BaTiO3陶瓷晶粒更小,具有相對多的晶界,晶界的介電常數較低。典型的燒結方法為:將壓制成的樣品置于小剛玉坩堝中加蓋后放入大剛玉坩堝中,小剛玉坩堝和大剛玉坩堝間填滿具有較強吸波能力的材料(如四針狀氧化鋅),將大剛玉坩堝放入家用微波爐中燒結成瓷。

毫米波與微波相比波長更短,電磁波能量在空間分布更均勻,能夠使被燒結材料本身溫度分布更均勻,毫米波燒結還能夠進一步降低材料的燒結溫度。低的燒結溫度不僅對制備細晶粒陶瓷材料有利,也能夠降低多層陶瓷電容器內電極的使用要求。毫米波燒結的以上特點可在更低的燒結溫度和更短的處理時間內獲得相同甚至超過常規燒結材料介電性能的鈦酸鋇陶瓷。

二、鈦酸鋇陶瓷摻雜工藝

摻雜改性是獲得高性能無機功能材料的一條重要途徑,摻雜組分的分布不僅影響材料的工藝性能,還對材料的微觀 結構有重要的影響,進而改變材料功能效應。ABO3鈣鈦礦特有的幾何松散性能夠容納不同尺寸的摻雜離子,所以不同A位或B位以及A位和B位的復合能夠得到許多復合鈣鈦礦結構固溶體和化合物。通過不同方式對鈦酸鋇基陶瓷進行改性,以達到提高材料的介電常數、減小介電常數隨溫度的變化率、降低介電損耗、改善吸波性能等目的。

鈦酸鋇摻雜改性主要通過等價摻雜(PbTiO3、SiO2、TiO2等)、不等價摻雜(Al2O3、Bi2O3、Y2O3等)進行。等價態離子的摻雜大致分為兩類:其一是Pb2+、Sr2+等二價離子,能夠取代或置換Ba2+位,取代后電價不發生改變,但其離子半徑會影響其晶胞參數,有些離子會使鈦酸鋇陶瓷的距離峰發生彌散,而另一些離子可能影響居里溫度向低溫方向移動,或如Pb離子一樣,使得居里溫度升高。另一類則是化合價和B位離子(Ti4+)電價相同,像Si4+取代Ti4+可使居里溫度移向高溫。

不等價摻雜包括:施主摻雜(即摻雜元素的電荷高于被取代元素),有些離子摻雜量較大時能夠有效降低晶粒尺寸,比如Nb5+和Nd3+分別取代B位和A位,受主摻雜(即摻雜元素的電荷低于被取代元素),像Co2+、Ni2+等可使陶瓷材料的溫度穩定性有所提高。采用過渡金屬離子(如Cr、Mn、Co、Nb)來對A位和B位摻雜,也能夠顯著提高鈦酸鋇陶瓷的介電性能。

鈦酸鋇陶瓷摻雜常使用的摻雜材料主要有金屬氧化物、稀土元素、玻璃、聚合物等。

三、鈦酸鋇的應用

(1)、目前鈦酸鋇在電子陶瓷工業應用最廣、最具開發潛力的領域就是陶瓷電容器,鈦酸鋇陶瓷材料具有高介電常數、壓電鐵電性以及正溫度系數等優異性能,是制備正溫度系數(PTC)熱敏電阻器、多層陶瓷電容器(MLCC)、動態隨機存儲器(DRAM)、節點放大器和光電元件的必需原料。近年來,BaTiO3基介電材料占陶瓷電容器總消耗量的90%以上。純鈦酸鋇陶瓷及其改性化合物具有高的介電常數,已經被廣泛用于生產多層陶瓷電容器。

(2)、鈦酸鋇陶瓷可作為高儲能密度介質材料,制作成高儲能電容器,用于脈沖功率技術之中。與其它儲能裝置相比,電容器具有放電功率大、利用效率高、脈沖放電壽命長等優點,正逐漸成為脈沖功率設備中的儲能元件而被廣泛應用于電磁軌道武器、全電動軍艦、戰斗用車輛等國防領域。

(3)、鈦酸鋇陶瓷用于制作超級電容器應用于移動通訊、航空航天和國防科技等領域,特別是在電動汽車上,大功率的超級電容器更顯示了其前所未有的應用前景,不僅適合于作短時間的功率輸出源,還可利用它比功率高、比能量大、一次儲能多等優點,在電動車啟動、加速和爬坡時有效地改善運動特性。超級電容還具有內阻小、充放電效率高、循環壽命長、無污染等獨特的優點,和其他能量元件(發電機、蓄電池、燃料電池燈)組成聯合體共同工作,是實現能量回收利用、降低污染的有效途徑,可以大大提高電動車一次充電的續航里程。

鈦酸鋇的主要工業應用見表1。

文章來源:高性能鈦酸鋇陶瓷制備工藝研究進展

作者:黃林,倪學鋒,林浩,姜勝寶,國江

作者:黃林,倪學鋒,林浩,姜勝寶,國江